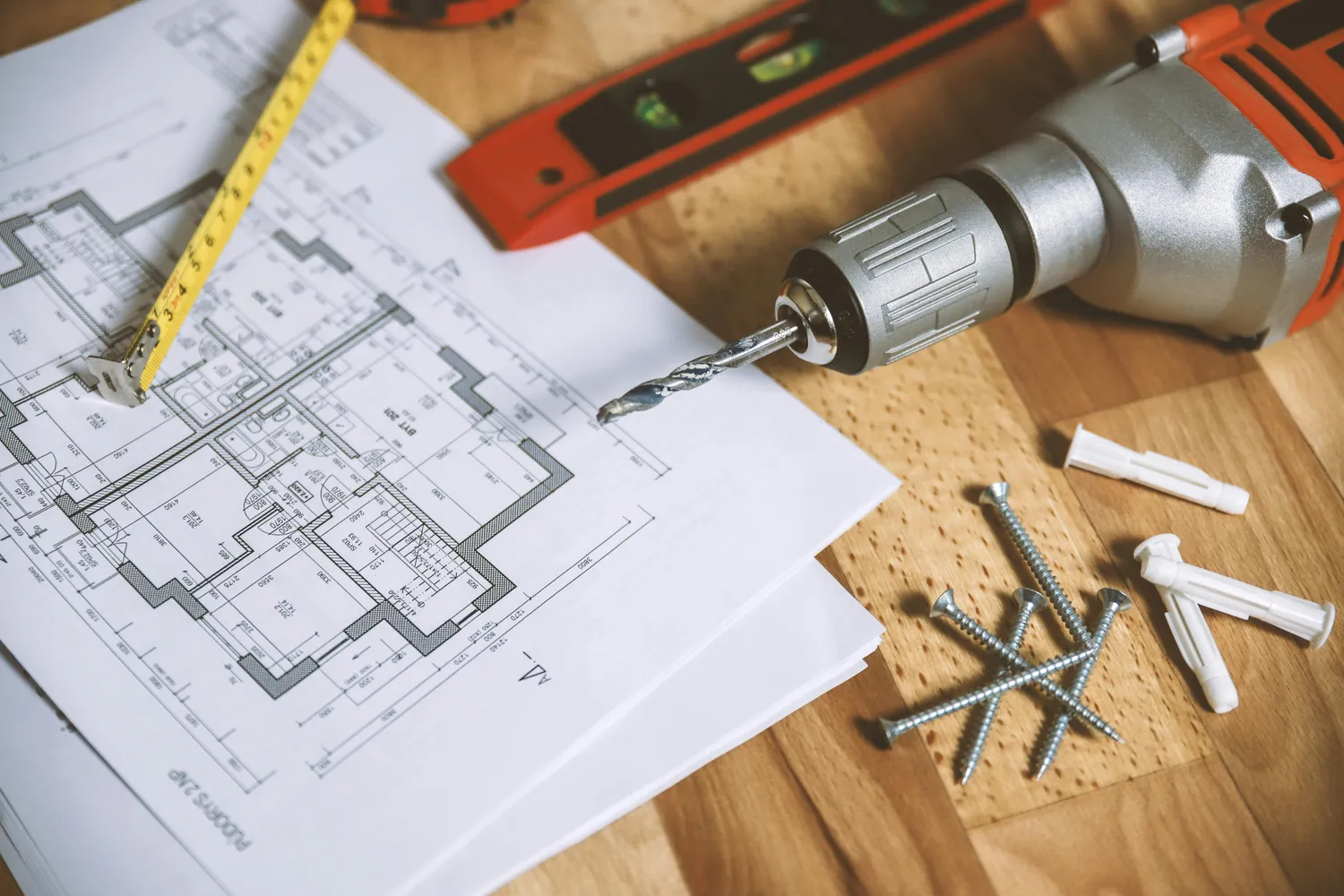

Sprężarka do narzędzi pneumatycznych to urządzenie, które odgrywa kluczową rolę w wielu branżach, od budownictwa po warsztaty samochodowe. Wybierając odpowiednią sprężarkę, warto zwrócić uwagę na kilka istotnych cech. Po pierwsze, wydajność sprężarki, mierzona w litrach na minutę, jest kluczowa dla efektywności pracy. Im wyższa wydajność, tym więcej narzędzi można jednocześnie zasilać. Kolejnym ważnym parametrem jest ciśnienie robocze, które powinno być dostosowane do specyfikacji narzędzi pneumatycznych. Zazwyczaj sprężarki oferują zakres ciśnienia od 6 do 10 barów. Warto również zwrócić uwagę na pojemność zbiornika, ponieważ większy zbiornik pozwala na dłuższą pracę bez konieczności ciągłego uzupełniania powietrza. Dodatkowo, mobilność sprężarki może być istotna dla osób pracujących w różnych lokalizacjach, dlatego modele z kółkami lub uchwytami są często preferowane.

Jakie są różnice między sprężarkami tłokowymi a śrubowymi

Wybór między sprężarką tłokową a śrubową jest kluczowy dla efektywności i kosztów eksploatacji. Sprężarki tłokowe są zazwyczaj tańsze w zakupie i łatwiejsze w serwisowaniu. Działają na zasadzie zasysania powietrza do cylindra, gdzie jest ono sprężane przez ruch tłoka. Tego typu sprężarki są idealne do zastosowań domowych oraz w małych warsztatach. Z kolei sprężarki śrubowe charakteryzują się większą wydajnością i dłuższą żywotnością. Ich konstrukcja opiera się na dwóch wirnikach, które obracają się w przeciwnych kierunkach, co pozwala na ciągłe dostarczanie sprężonego powietrza. Sprężarki te są bardziej energooszczędne i cichsze w działaniu, co czyni je lepszym wyborem dla przemysłowych zastosowań. Warto również zauważyć, że sprężarki śrubowe wymagają regularnej konserwacji, co może wiązać się z dodatkowymi kosztami.

Jakie akcesoria warto mieć przy sprężarce do narzędzi pneumatycznych

Aby maksymalnie wykorzystać potencjał sprężarki do narzędzi pneumatycznych, warto zaopatrzyć się w odpowiednie akcesoria. Pierwszym z nich jest manometr, który pozwala na bieżąco monitorować ciśnienie robocze powietrza i dostosowywać je do wymagań narzędzi. Kolejnym istotnym elementem jest filtr powietrza, który chroni zarówno sprężarkę, jak i narzędzia przed zanieczyszczeniami. Warto również zainwestować w wąż pneumatyczny o odpowiedniej długości i średnicy, co zapewni swobodny ruch podczas pracy oraz minimalizację strat ciśnienia. Zestaw końcówek i złączek również może okazać się niezbędny, umożliwiając łatwe podłączenie różnych narzędzi do sprężarki. Dodatkowo, stosowanie smarów pneumatycznych pomoże w utrzymaniu narzędzi w dobrym stanie oraz zwiększy ich żywotność.

Jakie zastosowania mają sprężarki do narzędzi pneumatycznych

Sprężarki do narzędzi pneumatycznych znajdują szerokie zastosowanie w różnych dziedzinach przemysłu oraz rzemiosła. W budownictwie są wykorzystywane do zasilania narzędzi takich jak młoty udarowe czy wkrętarki pneumatyczne, co znacznie przyspiesza procesy montażowe i demontażowe. W warsztatach samochodowych sprężarki służą do napompowywania opon oraz zasilania narzędzi takich jak klucze udarowe czy pistolety lakiernicze. W przemyśle produkcyjnym sprężarki są niezbędne do obsługi maszyn automatycznych oraz linii produkcyjnych, gdzie precyzyjne dostarczanie powietrza jest kluczowe dla jakości wyrobów. Również w sektorze medycznym znajdują zastosowanie sprężarki do zasilania urządzeń diagnostycznych czy chirurgicznych.

Jakie są zalety korzystania ze sprężarek do narzędzi pneumatycznych

Korzystanie ze sprężarek do narzędzi pneumatycznych przynosi wiele korzyści, które sprawiają, że są one niezwykle popularne w różnych branżach. Przede wszystkim, sprężarki pneumatyczne charakteryzują się dużą mocą i wydajnością, co pozwala na efektywne zasilanie wielu narzędzi jednocześnie. Dzięki temu prace mogą być wykonywane szybciej i bardziej efektywnie, co przekłada się na oszczędność czasu oraz zwiększenie wydajności produkcji. Kolejną zaletą jest ich wszechstronność – sprężarki mogą być używane do różnych zastosowań, od prostych prac domowych po skomplikowane procesy przemysłowe. Sprężarki pneumatyczne są również stosunkowo łatwe w obsłudze i konserwacji, co czyni je dostępnymi dla szerokiego kręgu użytkowników. Dodatkowo, w porównaniu do narzędzi elektrycznych, sprężarki pneumatyczne generują mniej ciepła podczas pracy, co zmniejsza ryzyko przegrzewania się urządzeń.

Jakie są najczęstsze problemy ze sprężarkami do narzędzi pneumatycznych

Pomimo wielu zalet, sprężarki do narzędzi pneumatycznych mogą napotykać różne problemy, które mogą wpływać na ich wydajność i funkcjonalność. Jednym z najczęstszych problemów jest niewystarczające ciśnienie powietrza, które może być spowodowane nieszczelnościami w układzie lub zbyt małą wydajnością sprężarki. Nieszczelności mogą występować w wężach, złączach lub samym zbiorniku, co prowadzi do utraty ciśnienia i obniżenia efektywności pracy. Innym częstym problemem jest nadmierny hałas podczas pracy sprężarki, co może być wynikiem zużycia elementów mechanicznych lub braku odpowiedniego smarowania. Warto również zwrócić uwagę na kondensat gromadzący się w zbiorniku powietrza – jego obecność może prowadzić do korozji oraz uszkodzenia wewnętrznych elementów sprężarki.

Jak wybrać odpowiednią sprężarkę do narzędzi pneumatycznych

Wybór odpowiedniej sprężarki do narzędzi pneumatycznych jest kluczowy dla zapewnienia optymalnej wydajności pracy. Pierwszym krokiem jest określenie rodzaju narzędzi, które będą używane oraz ich wymagań dotyczących ciśnienia i wydajności powietrza. Ważne jest, aby dobrać sprężarkę o odpowiednich parametrach technicznych – ciśnienie robocze powinno być zgodne z wymaganiami narzędzi pneumatycznych. Kolejnym aspektem jest pojemność zbiornika; większy zbiornik pozwala na dłuższą pracę bez potrzeby uzupełniania powietrza, co jest istotne przy intensywnym użytkowaniu. Mobilność sprężarki również ma znaczenie – jeśli planujesz prace w różnych lokalizacjach, warto rozważyć model z kółkami lub uchwytem. Dodatkowo, zwróć uwagę na poziom hałasu generowany przez urządzenie oraz jego energooszczędność.

Jakie są koszty zakupu i eksploatacji sprężarek do narzędzi pneumatycznych

Koszty zakupu i eksploatacji sprężarek do narzędzi pneumatycznych mogą się znacznie różnić w zależności od modelu oraz jego parametrów technicznych. Na rynku dostępne są zarówno budżetowe opcje dla amatorów, jak i profesjonalne urządzenia dla przemysłu. Ceny podstawowych modeli zaczynają się od kilkuset złotych, podczas gdy bardziej zaawansowane sprężarki mogą kosztować kilka tysięcy złotych. Warto jednak pamiętać, że cena zakupu to tylko część całkowitych kosztów związanych z eksploatacją sprzętu. Koszty energii elektrycznej potrzebnej do zasilania sprężarki mogą być znaczące, zwłaszcza w przypadku intensywnego użytkowania. Dodatkowo należy uwzględnić koszty konserwacji oraz ewentualnych napraw – regularna wymiana oleju czy filtrów powietrza to niezbędne czynności, które wpływają na żywotność urządzenia.

Jakie są nowoczesne technologie w sprężarkach do narzędzi pneumatycznych

Nowoczesne technologie w sprężarkach do narzędzi pneumatycznych znacząco zwiększają ich wydajność oraz komfort użytkowania. Wiele współczesnych modeli wyposażonych jest w systemy automatycznej regulacji ciśnienia, które dostosowują parametry pracy do aktualnych potrzeb użytkownika. Dzięki temu możliwe jest oszczędzenie energii oraz minimalizacja hałasu generowanego podczas pracy. Innowacyjne rozwiązania obejmują także zastosowanie materiałów kompozytowych oraz lekkich stopów metali, co wpływa na zmniejszenie masy urządzeń i poprawia ich mobilność. Warto również zwrócić uwagę na rozwój technologii bezolejowych, które eliminują konieczność stosowania oleju smarowego – takie modele są bardziej ekologiczne i wymagają mniej konserwacji. Dodatkowo wiele nowoczesnych sprężarek wyposażonych jest w inteligentne systemy monitorowania stanu technicznego urządzenia, co pozwala na szybką reakcję w przypadku wystąpienia problemów.

Jak dbać o sprężarkę do narzędzi pneumatycznych

Aby zapewnić długotrwałe działanie sprężarki do narzędzi pneumatycznych oraz uniknąć problemów technicznych, konieczna jest regularna konserwacja urządzenia. Pierwszym krokiem jest regularna kontrola poziomu oleju (jeśli dotyczy) oraz jego wymiana zgodnie z zaleceniami producenta. Ważne jest również czyszczenie filtrów powietrza – brudny filtr może prowadzić do spadku wydajności oraz zwiększonego zużycia energii. Należy także regularnie sprawdzać stan węży i złączek pod kątem nieszczelności; wszelkie uszkodzenia powinny być natychmiast naprawiane lub wymieniane. Co pewien czas warto również przeprowadzić inspekcję zbiornika powietrza pod kątem korozji czy osadów kondensatu – regularne opróżnianie zbiornika z kondensatu pomoże uniknąć problemów związanych z korozją wewnętrzną. Dbanie o czystość otoczenia wokół sprężarki również ma znaczenie; kurz i brud mogą wpłynąć na jej działanie oraz żywotność komponentów.

Jakie są przyszłe trendy w sprężarkach do narzędzi pneumatycznych

Przyszłość sprężarek do narzędzi pneumatycznych zapowiada się obiecująco, z wieloma innowacjami i trendami, które mogą zrewolucjonizować sposób ich użycia. Wzrost znaczenia efektywności energetycznej sprawia, że producenci koncentrują się na opracowywaniu bardziej oszczędnych modeli, które zmniejszają zużycie energii i emisję hałasu. Technologia bezolejowa staje się coraz bardziej popularna, co przyczynia się do ochrony środowiska oraz redukcji kosztów eksploatacji. Wprowadzenie inteligentnych systemów monitorowania pozwoli użytkownikom na bieżąco śledzić stan techniczny sprężarki, co zwiększy bezpieczeństwo i wydajność pracy. Dodatkowo, rozwój automatyzacji i integracja sprężarek z systemami zarządzania produkcją mogą przyczynić się do jeszcze lepszego wykorzystania ich możliwości w przemyśle.