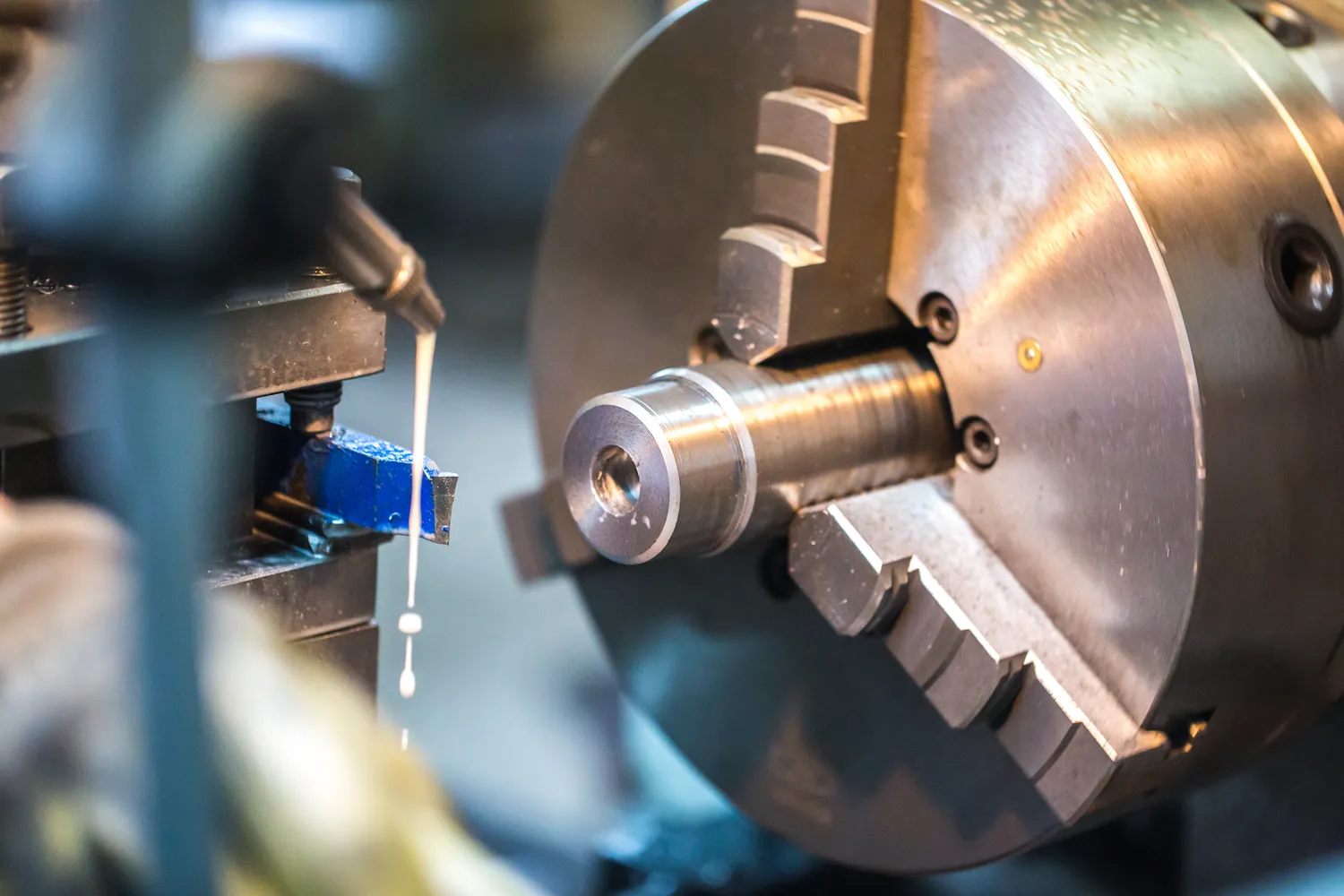

Robotyzacja procesów spawalniczych jest jednym z kluczowych trendów w nowoczesnym przemyśle, który znacząco zmienia sposób, w jaki realizowane są zadania związane ze spawaniem. Wprowadzenie robotów do procesu spawania pozwala na zwiększenie efektywności produkcji oraz poprawę jakości wykonywanych prac. Roboty spawalnicze charakteryzują się dużą precyzją i powtarzalnością, co przekłada się na mniejsze ryzyko błędów ludzkich. Dodatkowo, automatyzacja tych procesów przyczynia się do skrócenia czasu realizacji zleceń, co jest niezwykle istotne w dzisiejszym konkurencyjnym rynku. Warto również zauważyć, że robotyzacja pozwala na optymalizację kosztów produkcji poprzez zmniejszenie wydatków na wynagrodzenia pracowników oraz ograniczenie strat materiałowych. W kontekście zmian w zatrudnieniu, wiele osób obawia się, że robotyzacja może prowadzić do utraty miejsc pracy, jednak eksperci wskazują, że nowe technologie mogą również stwarzać nowe możliwości zatrudnienia w obszarach związanych z programowaniem i konserwacją robotów.

Jakie są zalety i wady robotyzacji procesów spawalniczych

Robotyzacja procesów spawalniczych niesie ze sobą szereg zalet, które przyciągają przedsiębiorstwa do inwestowania w nowoczesne technologie. Przede wszystkim, jednym z najważniejszych atutów jest zwiększenie wydajności produkcji. Roboty spawalnicze mogą pracować przez długi czas bez przerw, co pozwala na realizację większej liczby zleceń w krótszym czasie. Dodatkowo, dzięki ich precyzyjnym działaniom można osiągnąć wysoką jakość spoin, co minimalizuje ryzyko reklamacji i konieczność poprawek. Kolejną zaletą jest bezpieczeństwo pracy – roboty mogą przejmować niebezpieczne zadania, co chroni zdrowie pracowników. Niemniej jednak, robotyzacja ma także swoje wady. Koszt zakupu i wdrożenia systemów robotycznych może być znaczny, co stanowi barierę dla mniejszych firm. Ponadto, istnieje ryzyko uzależnienia od technologii oraz problem z utrzymaniem i serwisowaniem skomplikowanych urządzeń.

Jakie technologie są wykorzystywane w robotyzacji procesów spawalniczych

W dziedzinie robotyzacji procesów spawalniczych wykorzystuje się różnorodne technologie, które mają na celu zwiększenie efektywności i jakości wykonywanych prac. Jednym z najpopularniejszych rozwiązań są roboty przemysłowe wyposażone w zaawansowane systemy sterowania oraz czujniki, które umożliwiają precyzyjne prowadzenie procesu spawania. Wiele z tych robotów korzysta z technologii MIG/MAG oraz TIG, które są powszechnie stosowane w różnych branżach przemysłowych. Dodatkowo, coraz częściej implementowane są systemy wizji komputerowej, które pozwalają na monitorowanie jakości spoin oraz automatyczne dostosowywanie parametrów spawania do zmieniających się warunków. Innowacyjne rozwiązania obejmują również zastosowanie sztucznej inteligencji do analizy danych oraz optymalizacji procesów produkcyjnych. Dzięki tym technologiom możliwe jest nie tylko zwiększenie wydajności, ale także szybsze reagowanie na ewentualne problemy czy błędy w trakcie produkcji.

Jak wdrożyć robotyzację procesów spawalniczych w firmie

Wdrożenie robotyzacji procesów spawalniczych w firmie to skomplikowany proces wymagający starannego planowania i analizy potrzeb przedsiębiorstwa. Pierwszym krokiem powinno być przeprowadzenie audytu istniejących procesów produkcyjnych oraz identyfikacja obszarów, które mogą zostać zoptymalizowane dzięki automatyzacji. Następnie warto zainwestować w szkolenia dla pracowników, aby zapewnić im odpowiednie umiejętności do obsługi nowoczesnych technologii oraz programowania robotów. Kluczowym elementem jest także wybór odpowiednich urządzeń – należy zwrócić uwagę na ich funkcjonalność oraz kompatybilność z istniejącymi systemami produkcyjnymi. Warto również rozważyć współpracę z dostawcami technologii oraz specjalistami zajmującymi się integracją systemów automatyzacji. Po wdrożeniu robotyzacji istotne jest monitorowanie wyników oraz ciągłe doskonalenie procesów – analiza danych pozwoli na identyfikację ewentualnych problemów oraz optymalizację działań w przyszłości.

Jakie są najczęstsze błędy przy robotyzacji procesów spawalniczych

Robotyzacja procesów spawalniczych, mimo wielu korzyści, wiąże się również z ryzykiem popełnienia różnych błędów, które mogą negatywnie wpłynąć na efektywność produkcji. Jednym z najczęstszych błędów jest niewłaściwy dobór robotów do specyfiki wykonywanych prac. Wiele firm decyduje się na zakup urządzeń bez dokładnej analizy swoich potrzeb, co prowadzi do sytuacji, w której roboty nie są w stanie sprostać wymaganiom produkcyjnym. Kolejnym istotnym problemem jest brak odpowiedniego przeszkolenia pracowników. Wprowadzenie nowych technologii wymaga, aby zespół był dobrze przygotowany do obsługi i konserwacji robotów. Niedostateczne umiejętności mogą prowadzić do awarii oraz obniżenia jakości produkcji. Ponadto, wiele przedsiębiorstw nie przeprowadza regularnych przeglądów i konserwacji sprzętu, co może skutkować jego szybszym zużyciem oraz zwiększonym ryzykiem wystąpienia usterek. Ważne jest również, aby nie zaniedbywać aspektu integracji robotów z innymi systemami produkcyjnymi – brak synchronizacji może prowadzić do opóźnień i chaosu w procesie produkcji.

Jakie są przyszłe kierunki rozwoju robotyzacji procesów spawalniczych

Przyszłość robotyzacji procesów spawalniczych zapowiada się obiecująco, a rozwój technologii będzie miał kluczowe znaczenie dla dalszej automatyzacji przemysłu. Jednym z głównych kierunków rozwoju jest integracja sztucznej inteligencji z systemami robotycznymi. Dzięki AI roboty będą mogły uczyć się na podstawie danych zebranych podczas pracy, co pozwoli na optymalizację procesów oraz lepsze dostosowanie parametrów spawania do zmieniających się warunków. Warto również zwrócić uwagę na rozwój technologii Internetu Rzeczy (IoT), która umożliwi komunikację między różnymi urządzeniami w zakładzie produkcyjnym. Tego rodzaju rozwiązania pozwolą na bieżące monitorowanie stanu maszyn oraz szybsze reagowanie na ewentualne problemy. Kolejnym trendem będzie miniaturyzacja robotów oraz ich większa mobilność, co umożliwi ich zastosowanie w mniejszych przestrzeniach produkcyjnych. W miarę jak technologia będzie się rozwijać, można spodziewać się także wzrostu dostępności robotów dla mniejszych przedsiębiorstw, co przyczyni się do dalszej automatyzacji branży spawalniczej.

Jakie są koszty związane z robotyzacją procesów spawalniczych

Koszty związane z robotyzacją procesów spawalniczych mogą być znaczące i różnią się w zależności od wielu czynników, takich jak rodzaj zastosowanej technologii, skala wdrożenia oraz specyfika branży. Na początku należy uwzględnić koszty zakupu samych robotów oraz niezbędnych akcesoriów i osprzętu, takich jak źródła prądu spawalniczego czy systemy chłodzenia. Dodatkowo, wartość inwestycji wzrasta o koszty instalacji oraz integracji z istniejącymi systemami produkcyjnymi. Nie można zapominać o wydatkach związanych ze szkoleniem pracowników – odpowiednie przeszkolenie zespołu jest kluczowe dla sukcesu wdrożenia nowych technologii. Koszty te mogą być znaczne, ale są niezbędne dla zapewnienia prawidłowego funkcjonowania systemu. Po wdrożeniu należy także uwzględnić koszty eksploatacyjne związane z utrzymaniem i serwisowaniem robotów oraz ewentualnymi naprawami. Mimo że początkowe inwestycje mogą być wysokie, wiele firm zauważa długoterminowe oszczędności wynikające z zwiększonej wydajności produkcji oraz redukcji kosztów pracy i materiałów.

Jakie umiejętności są potrzebne do pracy z robotami spawalniczymi

Praca z robotami spawalniczymi wymaga od pracowników posiadania specyficznych umiejętności oraz wiedzy technicznej. Kluczowym elementem jest znajomość programowania robotów – umiejętność pisania i edytowania programów sterujących jest niezbędna do prawidłowego działania systemu. Pracownicy muszą być również zaznajomieni z różnymi technikami spawania oraz zasadami bezpieczeństwa związanymi z pracą w pobliżu urządzeń automatycznych. Dodatkowo ważne jest posiadanie umiejętności diagnostycznych – zdolność do identyfikowania problemów oraz ich rozwiązywania jest kluczowa dla utrzymania ciągłości produkcji. W kontekście współczesnego przemysłu niezwykle istotna staje się także umiejętność analizy danych oraz korzystania z narzędzi informatycznych wspierających zarządzanie produkcją. Pracownicy powinni być otwarci na ciągłe doskonalenie swoich umiejętności oraz adaptację do zmieniającego się środowiska pracy, ponieważ technologia rozwija się w szybkim tempie i wymaga elastyczności oraz gotowości do nauki nowych rozwiązań.

Jakie są przykłady zastosowania robotyzacji w różnych branżach

Robotyzacja procesów spawalniczych znajduje zastosowanie w wielu branżach przemysłowych, co potwierdza jej uniwersalność i efektywność. W przemyśle motoryzacyjnym roboty spawalnicze odgrywają kluczową rolę w produkcji karoserii samochodowych – ich precyzyjne działanie pozwala na uzyskanie wysokiej jakości połączeń oraz zwiększenie wydajności linii montażowych. W branży budowlanej automatyzacja procesu spawania stali konstrukcyjnej przyczynia się do szybszego realizowania projektów budowlanych oraz poprawy bezpieczeństwa pracy na placach budowy. Z kolei w sektorze lotniczym wykorzystanie robotyzacji pozwala na osiągnięcie niezwykle wysokich standardów jakościowych wymaganych przy produkcji komponentów samolotowych. Roboty znajdują również zastosowanie w przemyśle stoczniowym – automatyczne systemy spawalnicze umożliwiają efektywne łączenie dużych elementów kadłubowych statków. Ponadto coraz częściej spotykamy zastosowanie technologii robotycznych w małych warsztatach rzemieślniczych czy firmach zajmujących się prototypowaniem – dzięki nim możliwe jest osiągnięcie wysokiej jakości produktów przy ograniczonej liczbie pracowników.