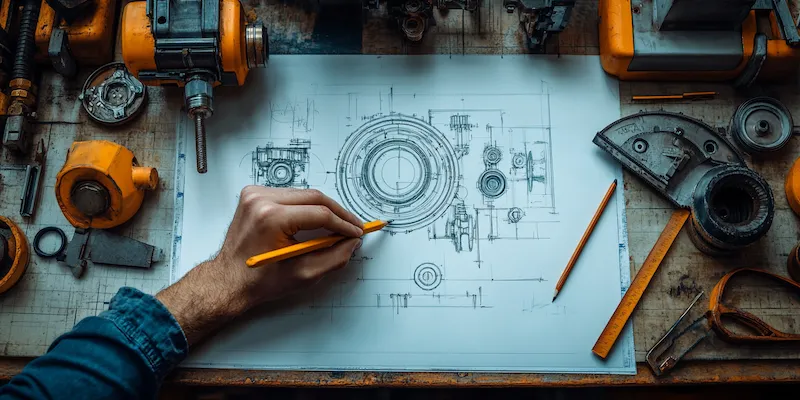

Projektowanie maszyn przemysłowych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma pełnić. Na tym etapie inżynierowie muszą zrozumieć wymagania dotyczące wydajności, bezpieczeństwa oraz ergonomii. Kolejnym krokiem jest stworzenie koncepcji maszyny, która zazwyczaj obejmuje wstępne rysunki i modele 3D. W tym momencie ważne jest również uwzględnienie materiałów, które będą użyte do budowy maszyny, co wpływa na jej trwałość oraz koszty produkcji. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie inżynierowie opracowują dokładne rysunki techniczne oraz schematy działania poszczególnych komponentów.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W budowie maszyn przemysłowych wykorzystuje się różnorodne technologie, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości finalnych produktów. Jedną z najważniejszych technologii jest automatyzacja procesów, która pozwala na zminimalizowanie udziału człowieka w rutynowych zadaniach, co przekłada się na większą precyzję i mniejsze ryzyko błędów. Współczesne maszyny często wyposażone są w systemy CNC (Computer Numerical Control), które umożliwiają dokładne sterowanie procesami obróbczych za pomocą komputerów. Ponadto, technologie druku 3D stają się coraz bardziej popularne w prototypowaniu oraz produkcji części zamiennych, co przyspiesza cały proces budowy maszyn. Inne innowacyjne rozwiązania to zastosowanie sztucznej inteligencji do analizy danych produkcyjnych oraz monitorowania stanu maszyn w czasie rzeczywistym, co pozwala na szybką reakcję w przypadku awarii czy konieczności przeprowadzenia konserwacji.

Jakie są najczęstsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest konieczność dostosowania maszyny do zmieniających się wymagań rynku oraz specyfikacji klienta. Często zdarza się, że podczas realizacji projektu pojawiają się nowe potrzeby lub zmiany w technologii, co wymusza modyfikacje pierwotnego projektu. Innym istotnym wyzwaniem jest zapewnienie wysokiej jakości materiałów oraz komponentów używanych do budowy maszyn. Niskiej jakości materiały mogą prowadzić do awarii i zwiększonych kosztów eksploatacji. Również kwestie związane z bezpieczeństwem pracy są kluczowe; projektanci muszą uwzględniać normy i przepisy dotyczące ochrony zdrowia i życia pracowników. Dodatkowo, czas realizacji projektu często jest ograniczony przez terminy dostaw i oczekiwania klientów, co może prowadzić do stresu i pośpiechu w pracy zespołu projektowego.

Jakie są korzyści płynące z nowoczesnych rozwiązań w budowie maszyn

Nowoczesne rozwiązania w budowie maszyn przemysłowych przynoszą szereg korzyści zarówno dla producentów, jak i użytkowników końcowych. Dzięki zastosowaniu zaawansowanych technologii automatyzacji możliwe jest znaczne zwiększenie wydajności produkcji oraz redukcja kosztów operacyjnych. Maszyny wyposażone w systemy monitorowania i analizy danych pozwalają na bieżąco śledzić ich stan techniczny oraz efektywność działania, co umożliwia szybką reakcję na ewentualne problemy. Dodatkowo nowoczesne maszyny często charakteryzują się większą elastycznością, co pozwala na łatwe dostosowanie ich do różnych procesów produkcyjnych bez konieczności przeprowadzania skomplikowanych modyfikacji. Warto również zwrócić uwagę na aspekty ekologiczne; nowoczesne technologie często pozwalają na zmniejszenie zużycia energii oraz surowców, co wpływa pozytywnie na środowisko naturalne.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn przemysłowych

Ergonomia odgrywa niezwykle istotną rolę w projektowaniu maszyn przemysłowych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo pracy operatorów. Kluczowym aspektem jest dostosowanie maszyny do fizycznych możliwości użytkowników, co obejmuje zarówno wysokość stanowiska pracy, jak i rozmieszczenie przycisków oraz elementów sterujących. Dobrze zaprojektowane maszyny powinny umożliwiać łatwy dostęp do wszystkich komponentów, co ułatwia obsługę oraz konserwację. Ważne jest również uwzględnienie aspektów związanych z redukcją obciążeń fizycznych, takich jak długotrwałe stanie czy niewłaściwe pozycje ciała. Projektanci powinni stosować zasady biomechaniki, aby zminimalizować ryzyko wystąpienia urazów i schorzeń związanych z pracą. Warto także zwrócić uwagę na aspekty wizualne; odpowiednie oznakowanie oraz intuicyjny interfejs użytkownika mogą znacznie poprawić efektywność pracy.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach w projektowaniu maszyn przemysłowych można zaobserwować wiele interesujących trendów, które mają na celu zwiększenie efektywności produkcji oraz dostosowanie się do zmieniających się warunków rynkowych. Jednym z najważniejszych trendów jest rozwój Internetu Rzeczy (IoT), który pozwala na zdalne monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą szybko reagować na ewentualne problemy oraz optymalizować procesy produkcyjne. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego w analizie danych produkcyjnych, co pozwala na przewidywanie awarii oraz planowanie konserwacji. Również coraz większą popularnością cieszą się rozwiązania oparte na chmurze, które umożliwiają gromadzenie i analizowanie danych z różnych źródeł w jednym miejscu. Warto także zwrócić uwagę na rosnącą świadomość ekologiczną; wiele firm stawia na zrównoważony rozwój i projektuje maszyny, które minimalizują negatywny wpływ na środowisko poprzez oszczędność energii oraz surowców.

Jakie są podstawowe zasady bezpieczeństwa przy budowie maszyn przemysłowych

Bezpieczeństwo jest jednym z najważniejszych aspektów przy budowie maszyn przemysłowych, a jego zapewnienie wymaga przestrzegania określonych zasad i norm. Przede wszystkim każda maszyna powinna być zaprojektowana zgodnie z obowiązującymi przepisami prawa oraz normami bezpieczeństwa, takimi jak dyrektywy Unii Europejskiej czy standardy ISO. Kluczowym elementem jest przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz opracowanie odpowiednich środków ochrony. Ważne jest także wyposażenie maszyn w systemy zabezpieczeń, takie jak osłony, wyłączniki awaryjne czy czujniki obecności operatora, które mają na celu minimalizację ryzyka wypadków. Szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa jest równie istotne; dobrze przeszkolony personel potrafi skutecznie reagować w sytuacjach awaryjnych. Dodatkowo regularne przeglądy techniczne oraz konserwacja maszyn są niezbędne do utrzymania ich w dobrym stanie technicznym i zapewnienia bezpieczeństwa użytkowników.

Jakie są różnice między projektowaniem a budową maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to dwa różne etapy procesu tworzenia urządzeń, które choć są ze sobą ściśle powiązane, różnią się pod względem celów i działań podejmowanych na każdym etapie. Projektowanie to faza koncepcyjna, która obejmuje tworzenie rysunków technicznych, modeli 3D oraz specyfikacji materiałowych. Inżynierowie muszą uwzględnić wiele czynników, takich jak funkcjonalność maszyny, jej wydajność oraz bezpieczeństwo użytkowania. W tym etapie kluczowe jest również przeprowadzenie analizy kosztów oraz ocena wykonalności projektu. Z kolei budowa maszyn to etap realizacji projektu, który polega na faktycznym wykonaniu urządzenia zgodnie z wcześniej opracowanymi planami. To tutaj następuje wybór odpowiednich materiałów, montaż poszczególnych komponentów oraz testowanie gotowej maszyny w warunkach rzeczywistych. W trakcie budowy mogą wystąpić różne wyzwania związane z dostawami materiałów czy jakością wykonania poszczególnych elementów, dlatego ważne jest ścisłe współdziałanie zespołu projektowego z ekipą budowlaną.

Jakie są metody testowania maszyn przemysłowych przed ich wdrożeniem

Testowanie maszyn przemysłowych przed ich wdrożeniem to kluczowy etap procesu produkcji, który ma na celu zapewnienie ich niezawodności i bezpieczeństwa użytkowania. Istnieje wiele metod testowania, które można zastosować w zależności od rodzaju maszyny oraz jej przeznaczenia. Jedną z podstawowych metod jest testowanie funkcjonalne, które polega na sprawdzeniu wszystkich funkcji maszyny zgodnie z jej specyfikacją techniczną. Ważnym elementem jest również testowanie wydajnościowe, które pozwala ocenić efektywność działania maszyny w warunkach rzeczywistych oraz porównanie jej wyników z założonymi normami wydajności. Kolejną istotną metodą jest testowanie bezpieczeństwa; podczas tego etapu sprawdzane są wszystkie systemy zabezpieczeń oraz reakcja maszyny na sytuacje awaryjne. Dodatkowo przeprowadza się testy trwałościowe, które mają na celu ocenę wytrzymałości maszyny podczas długotrwałego użytkowania.

Jakie są korzyści płynące z automatyzacji procesów w budowie maszyn

Automatyzacja procesów w budowie maszyn przynosi szereg korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu realizacji poszczególnych etapów procesu budowy. Dzięki zastosowaniu robotyzacji możliwe jest wykonywanie powtarzalnych operacji z dużą precyzją i szybkością, co przekłada się na mniejsze koszty produkcji oraz lepszą jakość finalnych produktów. Automatyzacja wpływa również pozytywnie na bezpieczeństwo pracy; dzięki ograniczeniu udziału człowieka w niebezpiecznych zadaniach zmniejsza się ryzyko wystąpienia wypadków przy pracy. Ponadto automatyczne systemy monitorowania pozwalają na bieżąco kontrolować stan techniczny maszyn oraz proces produkcji, co umożliwia szybką reakcję w przypadku ewentualnych problemów. Warto także zauważyć, że automatyzacja sprzyja innowacyjności; przedsiębiorstwa mogą szybciej wdrażać nowe technologie oraz dostosowywać swoje produkty do zmieniających się potrzeb rynku.