Aby stworzyć drewno klejone, niezbędne jest zgromadzenie odpowiednich materiałów oraz narzędzi, które umożliwią przeprowadzenie całego procesu. Przede wszystkim potrzebujemy wysokiej jakości drewna, które będzie stanowić podstawowy surowiec. Najczęściej wybierane gatunki to sosna, świerk czy dąb, ponieważ charakteryzują się dobrą wytrzymałością oraz estetyką. Ważne jest, aby drewno było suche i dobrze przygotowane, co oznacza, że powinno być odpowiednio sezonowane i pozbawione wad. Kolejnym kluczowym elementem jest klej, który będzie używany do łączenia poszczególnych elementów drewna. W przypadku drewna klejonego najczęściej stosuje się kleje poliuretanowe lub epoksydowe, które zapewniają mocne połączenia oraz odporność na działanie wilgoci. Oprócz tego warto zaopatrzyć się w narzędzia takie jak piła, szlifierka, a także zaciski, które pomogą utrzymać elementy w odpowiedniej pozycji podczas schnięcia kleju. Dobrze jest również mieć pod ręką miarę oraz poziomicę, aby zapewnić precyzyjne cięcia i idealne dopasowanie poszczególnych części.

Jakie są etapy produkcji drewna klejonego?

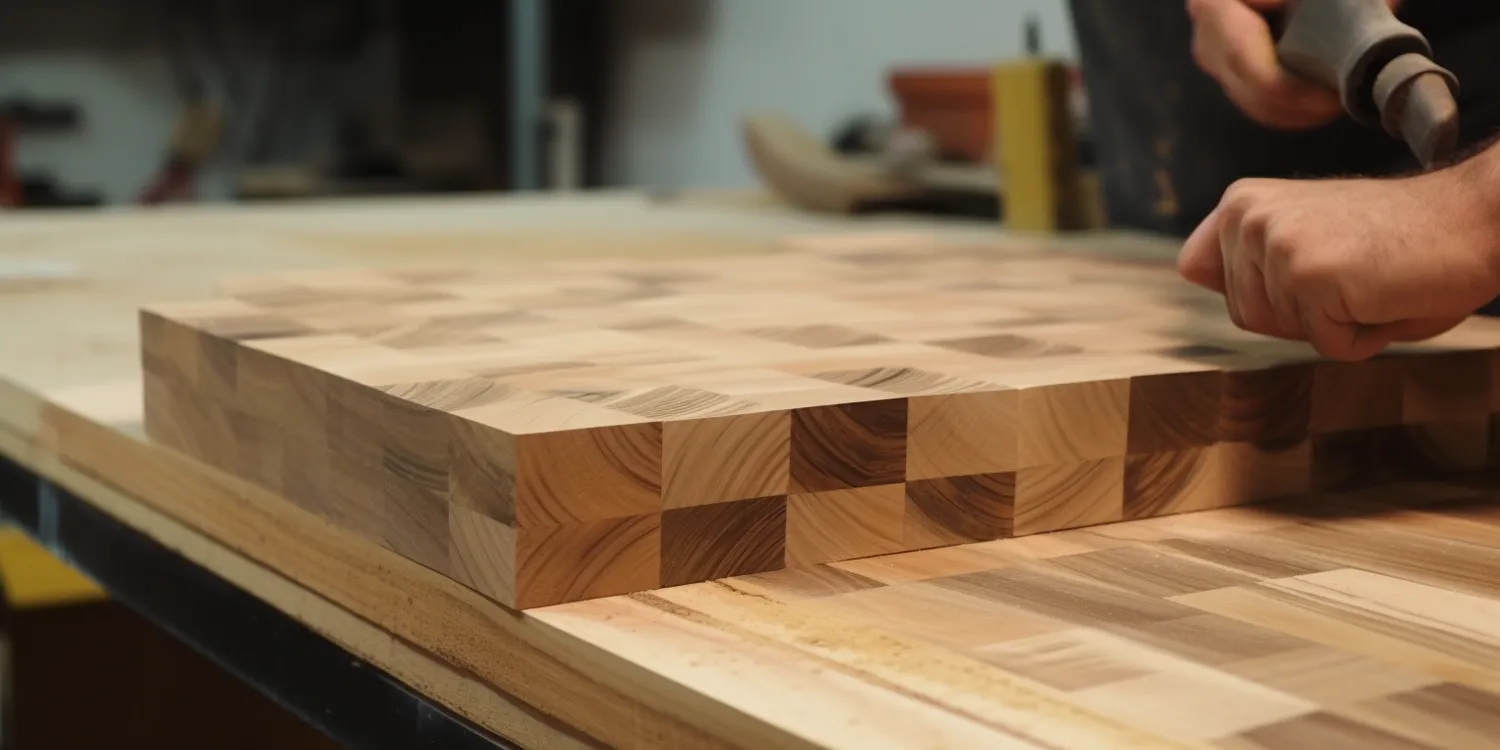

Produkcja drewna klejonego składa się z kilku kluczowych etapów, które należy starannie wykonać, aby uzyskać wysokiej jakości produkt końcowy. Pierwszym krokiem jest wybór odpowiednich kawałków drewna, które będą używane do klejenia. Należy upewnić się, że każdy element jest wolny od pęknięć i innych wad, które mogłyby osłabić strukturę gotowego wyrobu. Następnie przystępujemy do cięcia drewna na odpowiednie długości i szerokości. Ważne jest, aby wszystkie kawałki były równo przycięte, co zapewni lepsze połączenie podczas klejenia. Po przygotowaniu elementów należy je dokładnie oczyścić z kurzu i zanieczyszczeń, co pozwoli na lepszą adhezję kleju. Kolejnym krokiem jest aplikacja kleju na krawędzie elementów drewnianych. Należy pamiętać o równomiernym rozprowadzeniu substancji, aby uniknąć miejsc o słabszym połączeniu. Po nałożeniu kleju łączymy ze sobą kawałki drewna i mocujemy je za pomocą zacisków, które utrzymają je w odpowiedniej pozycji podczas schnięcia. Czas schnięcia zależy od rodzaju użytego kleju oraz warunków otoczenia i może wynosić od kilku godzin do nawet kilku dni.

Jakie zastosowania ma drewno klejone w budownictwie?

Drewno klejone znajduje szerokie zastosowanie w budownictwie ze względu na swoje wyjątkowe właściwości mechaniczne oraz estetyczne. Jednym z najpopularniejszych zastosowań jest produkcja belek konstrukcyjnych, które są wykorzystywane w budynkach mieszkalnych oraz komercyjnych. Dzięki swojej dużej wytrzymałości na rozciąganie i ściskanie drewno klejone może być stosowane w miejscach wymagających dużych obciążeń, takich jak stropy czy dachy. Kolejnym zastosowaniem są elementy architektoniczne, takie jak łuki czy konstrukcje nośne w halach sportowych i innych obiektach publicznych. Drewno klejone często wykorzystuje się również w meblarstwie, gdzie jego estetyka oraz możliwość formowania różnych kształtów pozwalają na tworzenie unikalnych projektów. Warto również wspomnieć o zastosowaniach dekoracyjnych – drewno klejone może być stosowane jako materiał wykończeniowy w wnętrzach mieszkań czy biur, nadając im ciepły i naturalny charakter.

Jakie są zalety korzystania z drewna klejonego?

Korzystanie z drewna klejonego niesie ze sobą wiele korzyści zarówno dla producentów, jak i użytkowników końcowych. Jedną z głównych zalet jest jego wysoka wytrzymałość mechaniczna, która pozwala na stosowanie go w konstrukcjach wymagających dużych obciążeń. Drewno klejone charakteryzuje się również większą stabilnością wymiarową niż tradycyjne deski czy belki, co oznacza mniejsze ryzyko deformacji pod wpływem zmian temperatury czy wilgotności otoczenia. Ponadto proces produkcji drewna klejonego pozwala na wykorzystanie mniejszych kawałków surowca, co przyczynia się do efektywniejszego wykorzystania zasobów leśnych oraz zmniejszenia ilości odpadów. Estetyka drewna klejonego również zasługuje na uwagę – dzięki możliwości łączenia różnych gatunków drewna można uzyskać ciekawe efekty wizualne oraz unikalne wzory słojów. Dodatkowo drewno klejone ma dobre właściwości izolacyjne zarówno termiczne, jak i akustyczne, co czyni je idealnym materiałem do budowy domów energooszczędnych oraz komfortowych przestrzeni mieszkalnych.

Jakie są różnice między drewnem klejonym a tradycyjnym?

Drewno klejone i tradycyjne drewno różnią się pod wieloma względami, co wpływa na ich zastosowanie oraz właściwości. Przede wszystkim drewno klejone jest produktem stworzonym z kilku warstw drewna, które są ze sobą łączone za pomocą specjalnych klejów. Taki proces pozwala na uzyskanie większej wytrzymałości oraz stabilności wymiarowej, co jest szczególnie istotne w konstrukcjach budowlanych. W przeciwieństwie do tradycyjnego drewna, które może być podatne na pęknięcia czy deformacje, drewno klejone charakteryzuje się mniejszym ryzykiem wystąpienia tych problemów. Dodatkowo, drewno klejone można produkować z mniejszych kawałków surowca, co przyczynia się do efektywniejszego wykorzystania zasobów leśnych. Tradycyjne drewno natomiast często pochodzi z jednego kawałka, co może ograniczać jego zastosowanie w konstrukcjach wymagających dużych obciążeń. Kolejną różnicą jest estetyka – drewno klejone daje możliwość łączenia różnych gatunków drewna, co pozwala na uzyskanie ciekawych efektów wizualnych. Z kolei tradycyjne drewno często ma unikalny charakter związany z konkretnym gatunkiem, co może być pożądane w niektórych projektach.

Jakie są najczęstsze błędy podczas produkcji drewna klejonego?

Produkcja drewna klejonego to proces wymagający precyzji i staranności, dlatego istnieje wiele pułapek, które mogą prowadzić do niepożądanych efektów końcowych. Jednym z najczęstszych błędów jest niewłaściwe przygotowanie powierzchni drewna przed nałożeniem kleju. Jeśli krawędzie nie będą dokładnie oczyszczone z kurzu i zanieczyszczeń, może to prowadzić do słabszej adhezji i osłabienia połączenia. Kolejnym istotnym aspektem jest równomierne rozprowadzenie kleju – zbyt mała ilość może skutkować niedostatecznym połączeniem, a nadmiar może prowadzić do wypływu kleju na powierzchnię i obniżenia estetyki gotowego produktu. Niezwykle ważne jest również odpowiednie mocowanie elementów podczas schnięcia – jeśli zaciski będą źle umiejscowione lub zbyt luźne, może to prowadzić do deformacji elementów drewnianych. Czas schnięcia kleju jest kolejnym kluczowym czynnikiem; zbyt szybkie demontaż zacisków przed całkowitym wyschnięciem może skutkować osłabieniem struktury. Warto także zwrócić uwagę na warunki otoczenia podczas pracy – zbyt wysoka wilgotność lub niska temperatura mogą negatywnie wpłynąć na właściwości kleju oraz procesu schnięcia.

Jakie narzędzia są niezbędne do pracy z drewnem klejonym?

Aby skutecznie pracować z drewnem klejonym, należy zaopatrzyć się w odpowiednie narzędzia, które umożliwią precyzyjne cięcia oraz montaż elementów. Podstawowym narzędziem jest piła – zarówno ręczna, jak i elektryczna – która pozwala na dokładne przycięcie kawałków drewna na odpowiednie długości i szerokości. Warto również mieć pod ręką szlifierkę, która pomoże wygładzić krawędzie oraz usunąć ewentualne nierówności po cięciu. W przypadku większych projektów pomocne mogą być także frezarki, które umożliwiają nadawanie drewnu różnych kształtów oraz wzorów. Kolejnym istotnym narzędziem są zaciski, które są niezbędne do utrzymania elementów w odpowiedniej pozycji podczas schnięcia kleju; powinny być one dostosowane do rozmiaru projektu oraz rodzaju używanego drewna. Miara oraz poziomica to kolejne akcesoria, które pomogą zapewnić precyzyjne pomiary oraz idealne dopasowanie poszczególnych części. Dobrze jest również mieć pod ręką narzędzia do aplikacji kleju – mogą to być pędzelki lub specjalne aplikatory, które umożliwią równomierne rozprowadzenie substancji na krawędziach drewna.

Jakie są koszty produkcji drewna klejonego?

Koszty produkcji drewna klejonego mogą się znacznie różnić w zależności od wielu czynników, takich jak rodzaj używanego surowca, technologia produkcji czy skala przedsięwzięcia. Przede wszystkim cena surowca ma kluczowe znaczenie – różne gatunki drewna mają różną wartość rynkową; na przykład dąb będzie droższy niż sosna czy świerk. Koszt zakupu wysokiej jakości kleju również wpływa na całkowite wydatki związane z produkcją; różne rodzaje klejów mają różną cenę oraz właściwości, co należy uwzględnić przy wyborze materiałów. Dodatkowo konieczne jest uwzględnienie kosztów związanych z zakupem narzędzi oraz maszyn potrzebnych do obróbki drewna; inwestycja w profesjonalny sprzęt może być znacząca, ale przynosi korzyści w postaci wyższej jakości produktów końcowych oraz większej efektywności pracy. Koszty operacyjne takie jak energia elektryczna czy wynagrodzenia pracowników również powinny być brane pod uwagę przy kalkulacji całkowitych wydatków związanych z produkcją drewna klejonego. Warto także pamiętać o kosztach transportu surowców oraz gotowych produktów; lokalizacja zakładu produkcyjnego ma znaczenie dla wydatków związanych z logistyką.

Jakie są przyszłe trendy w produkcji drewna klejonego?

Przemysł drzewny i produkcja drewna klejonego przechodzą dynamiczne zmiany związane z rosnącymi wymaganiami rynku oraz postępem technologicznym. Jednym z kluczowych trendów jest zwiększone zainteresowanie ekologicznymi materiałami budowlanymi; coraz więcej inwestorów poszukuje rozwiązań przyjaznych dla środowiska, a drewno klejone idealnie wpisuje się w te oczekiwania dzięki swojej naturalnej estetyce oraz możliwości recyklingu. W miarę jak technologia rozwija się, producenci zaczynają korzystać z nowoczesnych metod obróbki i łączenia materiałów; innowacyjne technologie pozwalają na jeszcze lepsze wykorzystanie surowców oraz poprawę jakości finalnych produktów. Również automatyzacja procesów produkcyjnych staje się coraz bardziej powszechna; zastosowanie robotyzacji i sztucznej inteligencji pozwala na zwiększenie efektywności i redukcję kosztów operacyjnych. Kolejnym trendem jest rozwój personalizacji produktów – klienci coraz częściej oczekują unikalnych rozwiązań dostosowanych do ich indywidualnych potrzeb; producenci muszą więc elastycznie reagować na zmieniające się wymagania rynku i oferować szeroki wachlarz możliwości dostosowania produktów do specyficznych projektów architektonicznych czy wnętrzarskich.