Budowa maszyn produkcyjnych to skomplikowany proces, który wymaga uwzględnienia wielu różnych elementów. Wśród podstawowych komponentów można wymienić ramę, która stanowi szkielet maszyny i odpowiada za jej stabilność oraz wytrzymałość. Na ramie montowane są inne kluczowe części, takie jak silniki, przekładnie czy systemy hydrauliczne. Silniki są niezbędne do napędzania maszyny i mogą być elektryczne lub spalinowe, w zależności od zastosowania. Przekładnie z kolei służą do przenoszenia napędu z silnika na ruchome elementy maszyny, co pozwala na uzyskanie odpowiednich prędkości i momentów obrotowych. Kolejnym istotnym elementem są systemy sterowania, które umożliwiają operatorowi kontrolowanie pracy maszyny oraz monitorowanie jej parametrów. W nowoczesnych maszynach produkcyjnych często stosuje się zaawansowane technologie automatyzacji, takie jak programowalne sterowniki logiczne (PLC) czy systemy SCADA, które zwiększają efektywność i precyzję działania.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

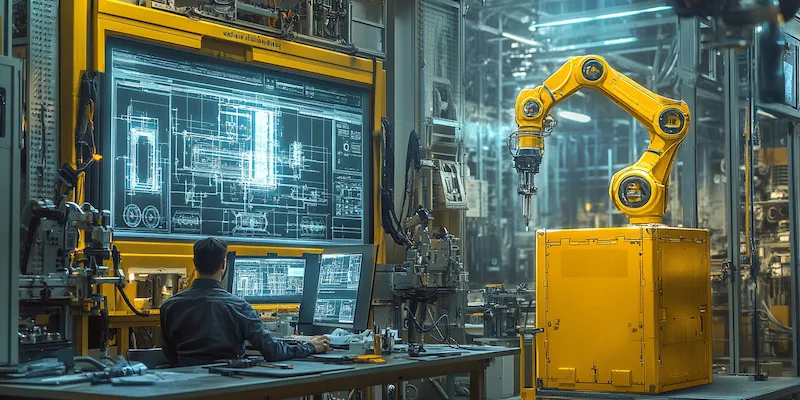

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na wielu nowoczesnych technologiach, które znacząco wpływają na ich wydajność oraz funkcjonalność. Jedną z najważniejszych innowacji jest wykorzystanie technologii CAD (Computer-Aided Design), która umożliwia projektowanie maszyn w trójwymiarze oraz symulację ich działania przed rozpoczęciem produkcji. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany i optymalizować konstrukcje, co przyspiesza cały proces projektowania. Kolejną istotną technologią jest druk 3D, który pozwala na szybkie prototypowanie części maszyn oraz produkcję skomplikowanych elementów o nietypowych kształtach. W kontekście automatyzacji warto wspomnieć o robotyzacji procesów produkcyjnych, która zwiększa wydajność i redukuje ryzyko błędów ludzkich. Roboty przemysłowe mogą wykonywać różnorodne zadania, od montażu po pakowanie produktów, co znacząco podnosi efektywność linii produkcyjnej.

Jakie są najważniejsze etapy budowy maszyn produkcyjnych

Budowa maszyn produkcyjnych przebiega przez kilka kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest faza projektowania, która obejmuje zarówno koncepcję maszyny, jak i szczegółowe opracowanie jej konstrukcji. W tym etapie inżynierowie analizują wymagania dotyczące wydajności oraz specyfiki pracy maszyny, co pozwala na stworzenie optymalnego projektu. Następnie następuje etap prototypowania, podczas którego tworzone są pierwsze modele maszyny. Prototypy są testowane pod kątem funkcjonalności oraz wytrzymałości, co pozwala na wykrycie ewentualnych błędów przed rozpoczęciem seryjnej produkcji. Po pozytywnych testach przechodzi się do fazy produkcji właściwej, gdzie poszczególne elementy maszyny są wytwarzane zgodnie z wcześniej ustalonymi specyfikacjami. Ważnym etapem jest również montaż wszystkich komponentów w jedną całość oraz przeprowadzenie testów końcowych, które mają na celu sprawdzenie poprawności działania całej maszyny.

Jakie są wyzwania związane z budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność finalnego produktu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz technologii. Firmy muszą nieustannie inwestować w badania i rozwój, aby nadążyć za nowymi trendami oraz wymaganiami klientów. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości materiałów używanych do produkcji maszyn. Niskiej jakości komponenty mogą prowadzić do awarii oraz skrócenia żywotności urządzeń, co negatywnie wpływa na reputację producenta. Również zarządzanie łańcuchem dostaw staje się coraz bardziej skomplikowane w obliczu globalizacji rynku oraz rosnącej konkurencji. Firmy muszą dbać o to, aby wszystkie części były dostępne w odpowiednim czasie i spełniały określone normy jakościowe. Dodatkowo istnieje potrzeba ciągłego szkolenia pracowników w zakresie nowych technologii oraz metod pracy, co wiąże się z dodatkowymi kosztami dla przedsiębiorstw.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn produkcyjnych

Bezpieczeństwo w budowie maszyn produkcyjnych jest jednym z najważniejszych aspektów, który musi być uwzględniony na każdym etapie projektowania i produkcji. W pierwszej kolejności należy zwrócić uwagę na normy i przepisy prawne dotyczące bezpieczeństwa maszyn, które są regulowane przez różne organizacje, takie jak ISO czy CE. Te normy określają minimalne wymagania dotyczące konstrukcji maszyn, aby zminimalizować ryzyko wypadków w miejscu pracy. Kolejnym kluczowym elementem jest ergonomia, która ma na celu dostosowanie maszyny do potrzeb operatora. Odpowiednie zaprojektowanie stanowisk pracy oraz intuicyjne rozmieszczenie elementów sterujących mogą znacząco wpłynąć na komfort i bezpieczeństwo użytkowników. Warto również inwestować w systemy zabezpieczeń, takie jak osłony, czujniki czy automatyczne wyłączniki, które mogą zapobiec niebezpiecznym sytuacjom. Szkolenie pracowników w zakresie obsługi maszyn oraz procedur awaryjnych jest równie istotne, ponieważ dobrze przeszkolony personel potrafi lepiej reagować w sytuacjach kryzysowych.

Jakie są trendy w budowie maszyn produkcyjnych na przyszłość

Budowa maszyn produkcyjnych ewoluuje wraz z postępem technologicznym i zmieniającymi się potrzebami rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się coraz bardziej powszechne, co umożliwia wykonywanie powtarzalnych zadań z większą precyzją i szybkością. Również technologie sztucznej inteligencji (AI) zaczynają odgrywać kluczową rolę w optymalizacji procesów oraz analizie danych, co pozwala na lepsze podejmowanie decyzji w czasie rzeczywistym. Kolejnym ważnym trendem jest rozwój technologii Internetu rzeczy (IoT), która umożliwia łączenie maszyn z siecią i zbieranie danych o ich pracy. Dzięki temu możliwe jest monitorowanie stanu urządzeń oraz przewidywanie awarii zanim one wystąpią, co znacząco zwiększa efektywność zarządzania produkcją. W kontekście ochrony środowiska rośnie także zainteresowanie ekologicznymi rozwiązaniami, takimi jak maszyny o niskiej emisji czy wykorzystujące odnawialne źródła energii.

Jakie są koszty związane z budową maszyn produkcyjnych

Koszty związane z budową maszyn produkcyjnych mogą być znaczne i obejmują wiele różnych aspektów. Pierwszym elementem kosztowym jest projektowanie maszyny, które wymaga zaangażowania specjalistów oraz odpowiednich narzędzi inżynieryjnych. Koszty te mogą znacznie wzrosnąć w przypadku skomplikowanych konstrukcji lub innowacyjnych rozwiązań technologicznych. Następnie należy uwzględnić wydatki na materiały, które są kluczowe dla jakości i trwałości maszyny. Wybór odpowiednich komponentów może wpływać na całkowity koszt budowy, dlatego warto dokładnie analizować oferty dostawców oraz ich jakość. Kolejnym istotnym czynnikiem są koszty produkcji, które obejmują zarówno wynagrodzenia pracowników zaangażowanych w proces budowy, jak i wydatki związane z eksploatacją maszyn wykorzystywanych do produkcji. Po zakończeniu budowy maszyny konieczne są także koszty montażu oraz uruchomienia urządzenia, które mogą być znaczące w przypadku skomplikowanych systemów.

Jakie są różnice między różnymi rodzajami maszyn produkcyjnych

Różnorodność maszyn produkcyjnych sprawia, że każda z nich ma swoje unikalne cechy i zastosowania. Na przykład maszyny CNC (Computer Numerical Control) są wykorzystywane do precyzyjnego cięcia i obróbki materiałów, co czyni je idealnymi do przemysłu metalowego czy drzewnego. Z kolei prasy hydrauliczne służą do formowania materiałów poprzez zastosowanie dużych sił mechanicznych, co znajduje zastosowanie w branży motoryzacyjnej czy budowlanej. Maszyny montażowe natomiast skupiają się na łączeniu różnych komponentów w gotowe produkty i często są stosowane w liniach montażowych dużych zakładów przemysłowych. Istnieją także maszyny pakujące, które automatycznie pakują produkty do opakowań jednostkowych lub zbiorczych, co przyspiesza proces dystrybucji. Każdy typ maszyny wymaga innego podejścia do projektowania oraz budowy ze względu na specyfikę działania oraz wymagania dotyczące wydajności i jakości produktów końcowych.

Jakie umiejętności są potrzebne do projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to zadanie wymagające szerokiego zestawu umiejętności oraz wiedzy technicznej. Przede wszystkim niezbędna jest znajomość zasad inżynierii mechanicznej oraz materiałowej, co pozwala na odpowiedni dobór komponentów oraz konstrukcję wytrzymałych i funkcjonalnych urządzeń. Umiejętności analityczne są również kluczowe – inżynierowie muszą potrafić ocenić różnorodne parametry pracy maszyny oraz przewidzieć jej zachowanie w różnych warunkach eksploatacyjnych. Znajomość programów CAD jest niezbędna do tworzenia rysunków technicznych oraz modeli 3D maszyn, co ułatwia późniejsze prototypowanie i produkcję. Dodatkowo umiejętności związane z automatyką i elektroniką stają się coraz bardziej istotne ze względu na rosnącą automatyzację procesów produkcyjnych. Inżynierowie muszą także posiadać zdolności interpersonalne – współpraca z innymi specjalistami oraz komunikacja z klientami to elementy niezbędne dla sukcesu projektu.

Jakie są przykłady zastosowań maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu branżach gospodarki, a ich różnorodność sprawia, że można je dostosować do specyficznych potrzeb każdego sektora. W przemyśle motoryzacyjnym wykorzystywane są zaawansowane linie montażowe oraz roboty przemysłowe do składania pojazdów oraz ich podzespołów. W branży spożywczej maszyny pakujące odgrywają kluczową rolę w automatyzacji procesu pakowania produktów żywnościowych, co zwiększa efektywność i zapewnia wysoką jakość opakowań. Przemysł elektroniczny korzysta z precyzyjnych maszyn CNC do obróbki podzespołów elektronicznych oraz montażu układów scalonych. W sektorze budowlanym prasy hydrauliczne i maszyny do obróbki betonu umożliwiają szybkie formowanie elementów konstrukcyjnych o dużej wytrzymałości. Również przemysł tekstylny korzysta z nowoczesnych maszyn szyjących oraz tkackich, które przyspieszają proces produkcji odzieży i innych wyrobów tekstylnych.