Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mają kluczowe znaczenie dla efektywności i wydajności zakładów przemysłowych. Przede wszystkim, jednym z najważniejszych atutów jest zwiększenie wydajności produkcji. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania procesami, można znacznie przyspieszyć realizację zadań produkcyjnych. Automatyzacja pozwala również na redukcję błędów ludzkich, co przekłada się na wyższą jakość produktów oraz mniejsze straty materiałowe. Kolejną istotną korzyścią jest oszczędność kosztów operacyjnych. Inwestycje w automatyzację mogą początkowo wymagać znacznych nakładów finansowych, jednak w dłuższej perspektywie czasowej przynoszą oszczędności związane z mniejszym zużyciem energii, surowców oraz redukcją kosztów pracy. Automatyzacja linii produkcyjnych wpływa także na bezpieczeństwo pracowników, ponieważ wiele niebezpiecznych zadań może być wykonywanych przez maszyny, co zmniejsza ryzyko wypadków w miejscu pracy.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

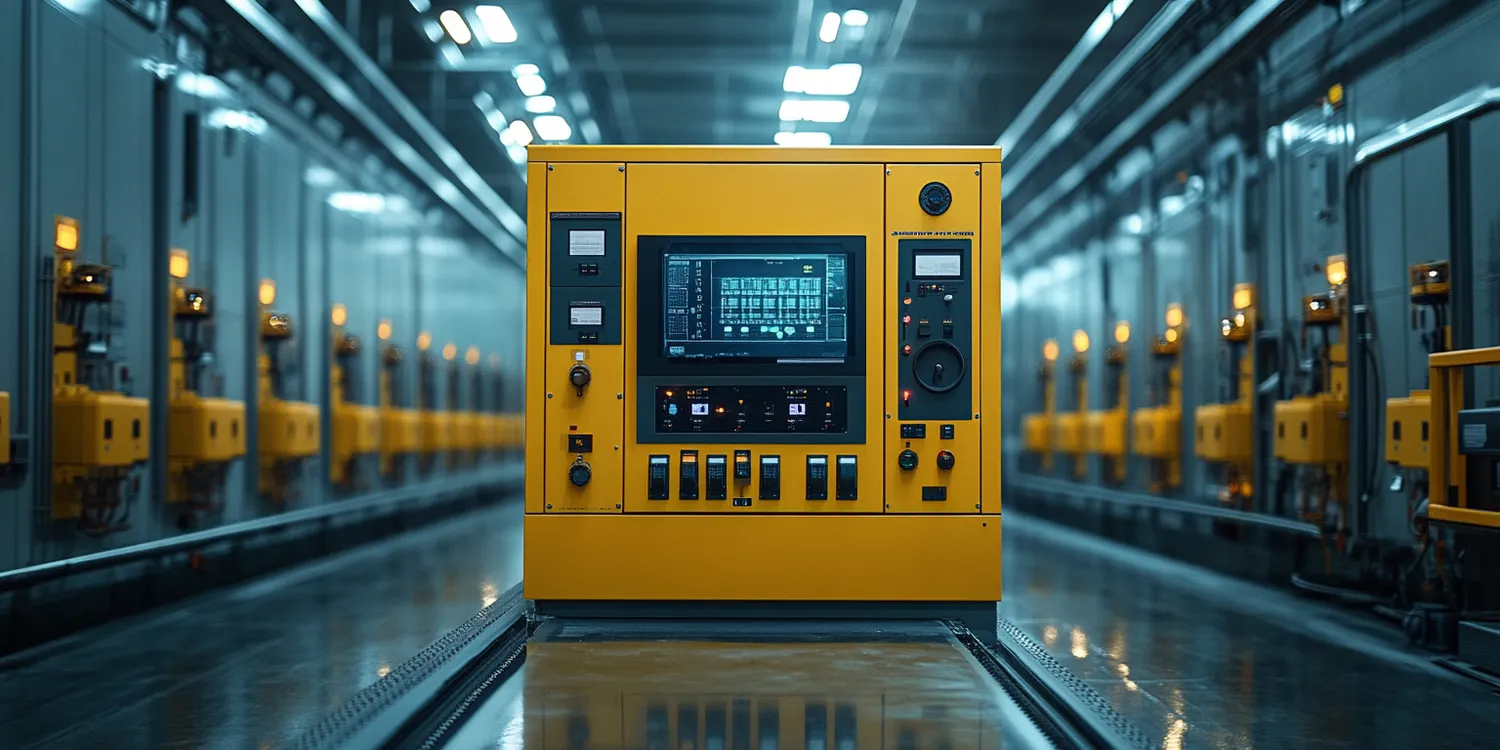

W dzisiejszych czasach automatyzacja linii produkcyjnych opiera się na różnorodnych technologiach, które współpracują ze sobą w celu osiągnięcia maksymalnej efektywności. Jednym z kluczowych elementów są roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją i szybkością. Roboty te mogą być programowane do różnych aplikacji, od montażu po pakowanie produktów. Kolejnym ważnym aspektem są systemy kontroli procesów, takie jak PLC (Programmable Logic Controllers), które monitorują i zarządzają działaniem maszyn oraz całych linii produkcyjnych. Warto również wspomnieć o technologii Internetu Rzeczy (IoT), która pozwala na zbieranie danych z różnych urządzeń i ich analizę w czasie rzeczywistym. Dzięki temu możliwe jest optymalizowanie procesów oraz przewidywanie potencjalnych awarii. Dodatkowo, sztuczna inteligencja i uczenie maszynowe stają się coraz bardziej popularne w kontekście automatyzacji, umożliwiając lepsze podejmowanie decyzji oraz adaptację do zmieniających się warunków rynkowych.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Pomimo licznych zalet automatyzacji linii produkcyjnych istnieje również szereg wyzwań, które przedsiębiorstwa muszą pokonać podczas wdrażania nowych technologii. Jednym z głównych problemów jest wysoki koszt początkowy inwestycji w nowoczesne maszyny i systemy automatyki. Dla wielu firm może to stanowić barierę wejścia, szczególnie dla małych i średnich przedsiębiorstw. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii. Wprowadzenie automatyzacji często wiąże się ze zmianą ról pracowników, co może prowadzić do oporu przed zmianami oraz obaw o utratę pracy. Dodatkowo, integracja nowych systemów z istniejącymi procesami może być skomplikowana i czasochłonna. Firmy muszą również stawić czoła problemom związanym z bezpieczeństwem danych oraz cyberzagrożeniami, które mogą wynikać z podłączenia maszyn do sieci internetowej.

Jakie są przyszłe trendy w automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle interesująco, a wiele trendów wskazuje na dalszy rozwój technologii i ich zastosowań w przemyśle. Jednym z najważniejszych kierunków rozwoju jest wzrost znaczenia sztucznej inteligencji oraz uczenia maszynowego. Te technologie pozwalają na bardziej zaawansowane analizy danych oraz optymalizację procesów produkcyjnych w czasie rzeczywistym. W miarę jak technologia IoT staje się coraz bardziej powszechna, przedsiębiorstwa będą mogły gromadzić jeszcze więcej informacji o swoich liniach produkcyjnych i wykorzystywać je do podejmowania lepszych decyzji biznesowych. Kolejnym trendem jest rosnąca elastyczność produkcji – firmy będą dążyć do dostosowywania swoich linii do indywidualnych potrzeb klientów oraz szybkiej reakcji na zmiany popytu. Zrównoważony rozwój także odgrywa coraz większą rolę; przedsiębiorstwa będą inwestować w technologie przyjazne dla środowiska oraz rozwiązania minimalizujące odpady i zużycie energii.

Jakie są kluczowe kroki w procesie automatyzacji linii produkcyjnych

Proces automatyzacji linii produkcyjnych składa się z kilku kluczowych kroków, które przedsiębiorstwa powinny dokładnie rozważyć, aby osiągnąć zamierzone cele. Pierwszym krokiem jest analiza obecnego stanu produkcji, która pozwala na zidentyfikowanie obszarów wymagających poprawy oraz potencjalnych korzyści płynących z automatyzacji. W tym etapie warto zaangażować pracowników, którzy mają doświadczenie w danym procesie, aby uzyskać ich perspektywę na temat możliwych usprawnień. Następnie należy opracować szczegółowy plan wdrożenia automatyzacji, który uwzględnia zarówno technologię, jak i harmonogram działań. Ważne jest również określenie budżetu oraz źródeł finansowania, co może obejmować zarówno inwestycje własne, jak i dotacje czy kredyty. Kolejnym krokiem jest wybór odpowiednich technologii i dostawców, co wymaga przeprowadzenia dokładnej analizy rynku oraz porównania ofert. Po dokonaniu wyboru następuje faza instalacji i integracji nowych systemów z istniejącymi procesami. Kluczowym elementem jest także szkolenie pracowników, aby zapewnić im umiejętności niezbędne do obsługi nowych technologii.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

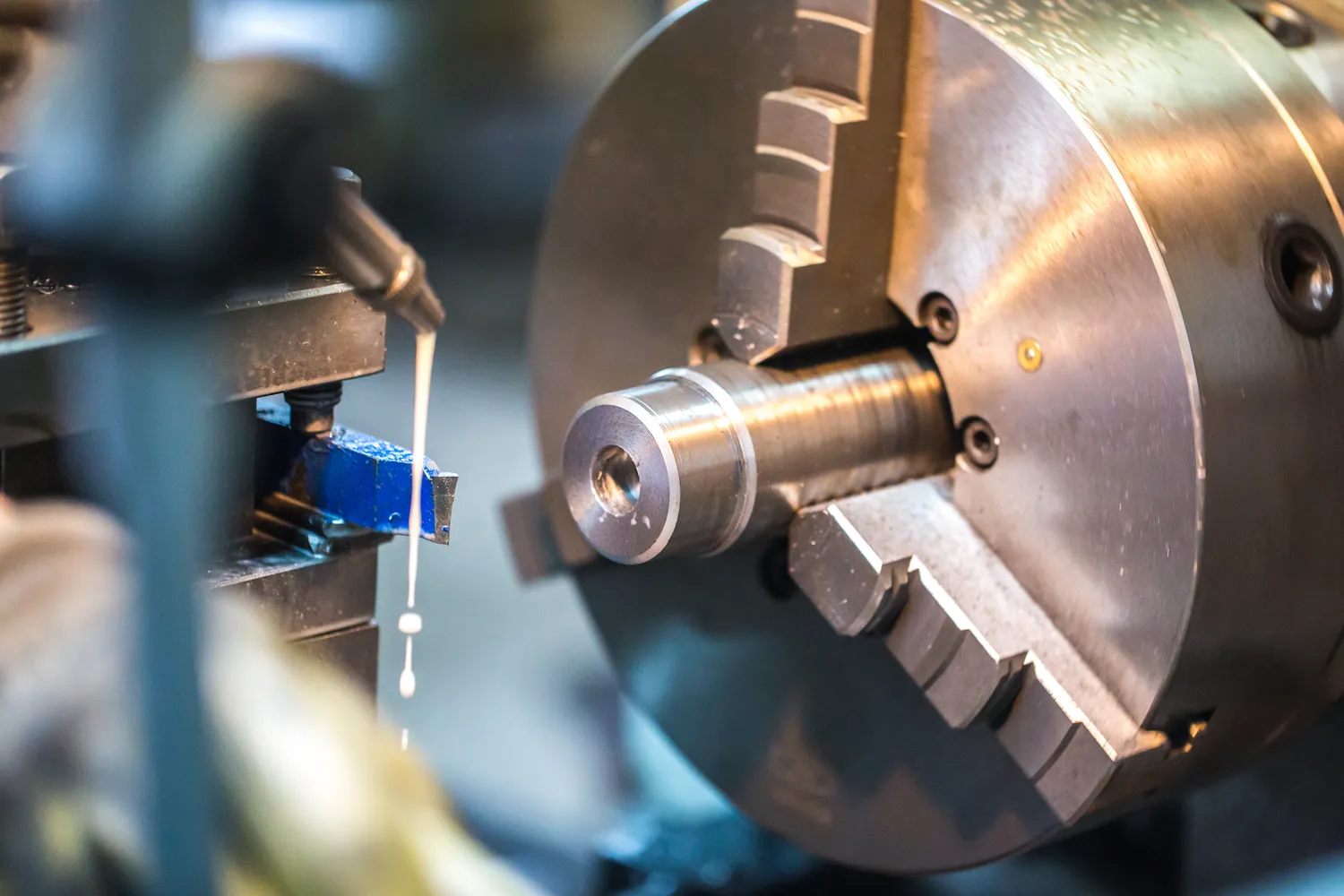

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, co przyczynia się do zwiększenia efektywności i jakości produkcji. W przemyśle motoryzacyjnym roboty przemysłowe są wykorzystywane do montażu pojazdów, spawania oraz malowania karoserii. Dzięki automatyzacji możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności procesów, co przekłada się na lepszą jakość końcowego produktu. W branży spożywczej automatyzacja obejmuje pakowanie, etykietowanie oraz kontrolę jakości produktów. Systemy automatyczne pozwalają na szybsze i bardziej higieniczne procesy produkcyjne, co jest szczególnie istotne w kontekście bezpieczeństwa żywności. W sektorze elektronicznym automatyzacja linii produkcyjnych umożliwia precyzyjny montaż komponentów oraz testowanie gotowych urządzeń. Dodatkowo, w przemyśle farmaceutycznym automatyzacja wspiera procesy pakowania leków oraz zarządzania zapasami, co przyczynia się do zwiększenia bezpieczeństwa i zgodności z regulacjami prawnymi. Również w branży tekstylnej automatyzacja ma swoje miejsce; maszyny do szycia i wykańczania tkanin pozwalają na zwiększenie wydajności oraz redukcję kosztów pracy.

Jakie są najczęstsze błędy podczas wdrażania automatyzacji

Wdrażanie automatyzacji linii produkcyjnych wiąże się z wieloma wyzwaniami, a przedsiębiorstwa często popełniają błędy, które mogą negatywnie wpłynąć na efektywność całego procesu. Jednym z najczęstszych błędów jest brak dokładnej analizy potrzeb i oczekiwań przed rozpoczęciem inwestycji w nowe technologie. Firmy mogą zdecydować się na zakup drogiego sprzętu bez wcześniejszego zrozumienia rzeczywistych wymagań swojego procesu produkcyjnego. Innym powszechnym problemem jest niewłaściwe planowanie budżetu; często koszty związane z wdrożeniem automatyzacji mogą być znacznie wyższe niż pierwotnie zakładano, co prowadzi do opóźnień lub rezygnacji z projektu. Kolejnym błędem jest niedostateczne zaangażowanie pracowników w proces zmian; brak komunikacji oraz szkolenia może prowadzić do oporu przed nowymi technologiami oraz obniżenia morale zespołu. Ponadto wiele firm nie monitoruje efektywności wdrożonych rozwiązań ani nie dokonuje regularnych aktualizacji systemów, co może prowadzić do ich dezaktualizacji i zmniejszenia wydajności.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanej produkcji

W miarę jak automatyzacja linii produkcyjnych staje się coraz bardziej powszechna, rośnie zapotrzebowanie na pracowników posiadających odpowiednie umiejętności do pracy w zautomatyzowanym środowisku. Pracownicy muszą być dobrze zaznajomieni z obsługą nowoczesnych maszyn oraz systemów sterowania procesami. Umiejętności techniczne są kluczowe; znajomość programowania PLC czy obsługi robotów przemysłowych staje się coraz bardziej pożądaną cechą na rynku pracy. Równie ważne są umiejętności analityczne; pracownicy powinni potrafić interpretować dane zbierane przez systemy IoT oraz podejmować decyzje na podstawie tych informacji. Dodatkowo umiejętność rozwiązywania problemów jest niezbędna – w przypadku awarii czy nieprawidłowego działania maszyn pracownicy muszą szybko reagować i podejmować odpowiednie działania naprawcze. W kontekście współpracy między ludźmi a robotami istotna staje się także zdolność do pracy zespołowej oraz komunikacji; pracownicy muszą umieć współpracować z maszynami oraz innymi członkami zespołu w celu osiągnięcia wspólnych celów produkcyjnych.

Jakie są przykłady innowacyjnych rozwiązań w automatyzacji linii produkcyjnych

Innowacyjne rozwiązania w zakresie automatyzacji linii produkcyjnych pojawiają się regularnie, przekształcając sposób funkcjonowania zakładów przemysłowych na całym świecie. Przykładem mogą być autonomiczne roboty mobilne (AMR), które potrafią poruszać się po zakładzie bez potrzeby stałego nadzoru ludzkiego. Te maszyny mogą transportować materiały między różnymi strefami produkcji, co znacząco zwiększa efektywność logistyki wewnętrznej. Innym interesującym rozwiązaniem są systemy wizji komputerowej stosowane do kontroli jakości produktów; dzięki zaawansowanym algorytmom sztucznej inteligencji maszyny mogą szybko identyfikować defekty i odrzucać wadliwe produkty jeszcze przed ich pakowaniem. Warto również zwrócić uwagę na zastosowanie druku 3D w produkcji; ta technologia umożliwia szybkie prototypowanie oraz tworzenie skomplikowanych komponentów bez potrzeby korzystania z tradycyjnych metod obróbczych. Dodatkowo rozwój platform chmurowych pozwala na centralizację danych dotyczących procesów produkcyjnych, co ułatwia ich analizę i optymalizację w czasie rzeczywistym.