Budowa maszyn roboczych to złożony proces, który obejmuje wiele kluczowych elementów. W pierwszej kolejności warto zwrócić uwagę na ramę, która stanowi szkielet maszyny i odpowiada za jej stabilność oraz wytrzymałość. Rama musi być wykonana z materiałów odpornych na różne obciążenia, co zapewnia długotrwałe użytkowanie maszyny. Kolejnym istotnym elementem są napędy, które mogą być hydrauliczne, elektryczne lub mechaniczne. Napęd jest odpowiedzialny za przekazywanie energii do poszczególnych części maszyny, co umożliwia jej prawidłowe funkcjonowanie. Warto również wspomnieć o układach sterowania, które pozwalają operatorowi na precyzyjne zarządzanie pracą maszyny. Układy te mogą być manualne lub automatyczne, a ich wybór zależy od specyfiki zastosowania maszyny. Nie można zapomnieć o systemach bezpieczeństwa, które chronią zarówno operatora, jak i samą maszynę przed niebezpiecznymi sytuacjami.

Jakie technologie są wykorzystywane w budowie maszyn roboczych

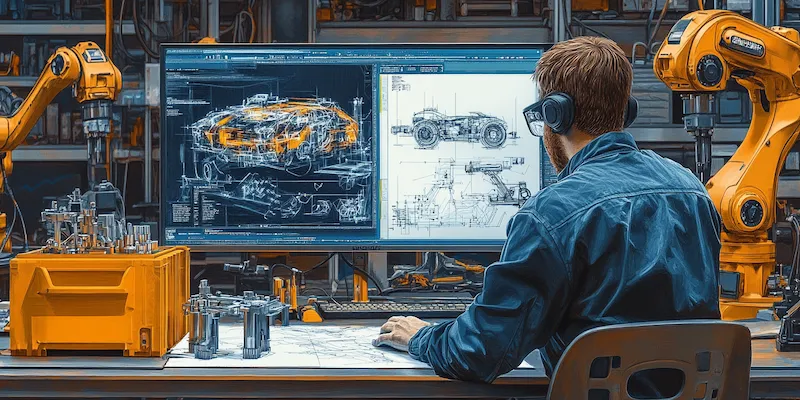

W dzisiejszych czasach budowa maszyn roboczych opiera się na zaawansowanych technologiach, które znacząco zwiększają ich wydajność oraz funkcjonalność. Jedną z najważniejszych technologii jest automatyzacja procesów produkcyjnych, która pozwala na szybsze i bardziej precyzyjne wytwarzanie komponentów maszyn. Dzięki zastosowaniu robotów przemysłowych możliwe jest zminimalizowanie błędów ludzkich oraz zwiększenie powtarzalności produkcji. Również technologie CAD/CAM odgrywają kluczową rolę w projektowaniu maszyn roboczych. Dzięki nim inżynierowie mogą tworzyć skomplikowane modele 3D, co ułatwia analizę i optymalizację konstrukcji przed rozpoczęciem produkcji. W ostatnich latach coraz większą popularnością cieszy się także wykorzystanie druku 3D do wytwarzania prototypów oraz części zamiennych. Ta innowacyjna metoda pozwala na szybkie wprowadzanie zmian w projektach oraz redukcję kosztów produkcji.

Jakie są najczęstsze zastosowania maszyn roboczych w przemyśle

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezbędnym elementem nowoczesnej produkcji. W przemyśle budowlanym wykorzystywane są dźwigi, koparki oraz ładowarki, które znacznie przyspieszają procesy budowlane i umożliwiają wykonywanie prac w trudnych warunkach terenowych. W sektorze motoryzacyjnym maszyny robocze odgrywają kluczową rolę w montażu pojazdów oraz obróbce metali, co wpływa na jakość i bezpieczeństwo finalnych produktów. W przemyśle spożywczym maszyny takie jak linie pakujące czy urządzenia do obróbki żywności przyczyniają się do zwiększenia wydajności produkcji oraz zapewnienia wysokich standardów higieny. Również w logistyce i magazynowaniu stosuje się różnorodne maszyny robocze, takie jak wózki widłowe czy systemy transportowe, które usprawniają procesy załadunku i rozładunku towarów.

Jakie są najnowsze trendy w budowie maszyn roboczych

W ostatnich latach budowa maszyn roboczych ewoluuje pod wpływem wielu nowoczesnych trendów technologicznych i społecznych. Jednym z najważniejszych kierunków jest zrównoważony rozwój i ekologiczne podejście do produkcji maszyn. Producenci coraz częściej stawiają na materiały biodegradowalne oraz technologie minimalizujące zużycie energii i emisję szkodliwych substancji do atmosfery. Kolejnym istotnym trendem jest cyfryzacja procesów produkcyjnych, która pozwala na zbieranie danych dotyczących pracy maszyn oraz ich analizy w czasie rzeczywistym. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych. Również rozwój sztucznej inteligencji wpływa na sposób działania maszyn roboczych, umożliwiając im samodzielne podejmowanie decyzji na podstawie zgromadzonych danych. Trendem wartym uwagi jest także rosnące zainteresowanie rozwiązaniami mobilnymi, które pozwalają na zdalne sterowanie maszynami oraz monitorowanie ich pracy z dowolnego miejsca na świecie.

Jakie są kluczowe wyzwania w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie i projektanci muszą pokonywać na każdym etapie procesu. Jednym z najważniejszych problemów jest konieczność dostosowania maszyn do różnorodnych warunków pracy oraz specyfikacji klientów. Wymaga to nie tylko elastyczności w projektowaniu, ale także umiejętności przewidywania przyszłych potrzeb rynku. Kolejnym istotnym wyzwaniem jest integracja nowoczesnych technologii z istniejącymi systemami produkcyjnymi. Wiele zakładów przemysłowych korzysta z przestarzałych maszyn, co utrudnia wprowadzenie innowacji i modernizacji. Dodatkowo, rosnące wymagania dotyczące efektywności energetycznej oraz ochrony środowiska stawiają przed producentami nowe zadania związane z projektowaniem bardziej ekologicznych rozwiązań. Warto również zwrócić uwagę na problem niedoboru wykwalifikowanej kadry inżynieryjnej, co może wpływać na tempo realizacji projektów oraz ich jakość.

Jakie są różnice między maszynami roboczymi a urządzeniami przemysłowymi

Maszyny robocze i urządzenia przemysłowe to terminy często używane zamiennie, jednak istnieją między nimi istotne różnice. Maszyny robocze to zazwyczaj bardziej zaawansowane technologicznie urządzenia, które wykonują konkretne zadania związane z obróbką materiałów lub wykonywaniem prac budowlanych. Przykłady takich maszyn to koparki, dźwigi czy maszyny CNC. Z kolei urządzenia przemysłowe obejmują szerszą gamę sprzętu, w tym maszyny robocze, ale także mniej skomplikowane urządzenia, takie jak przenośniki taśmowe czy systemy pakujące. Urządzenia te mogą pełnić funkcje wspierające procesy produkcyjne, ale nie zawsze są bezpośrednio związane z obróbką materiałów. Kolejną różnicą jest stopień automatyzacji; maszyny robocze często są bardziej zautomatyzowane i wymagają zaawansowanych systemów sterowania, podczas gdy niektóre urządzenia przemysłowe mogą być obsługiwane ręcznie lub w sposób półautomatyczny.

Jakie są najważniejsze normy i standardy w budowie maszyn roboczych

W budowie maszyn roboczych niezwykle istotne jest przestrzeganie norm i standardów, które zapewniają bezpieczeństwo użytkowników oraz wysoką jakość produktów. Jednym z najważniejszych dokumentów regulujących te kwestie jest norma ISO 9001, która dotyczy systemu zarządzania jakością. Przestrzeganie tej normy pozwala firmom na ciągłe doskonalenie procesów produkcyjnych oraz zwiększenie satysfakcji klientów. Kolejnym ważnym standardem jest norma ISO 12100, która odnosi się do bezpieczeństwa maszyn i określa zasady projektowania mające na celu minimalizację ryzyka dla operatorów. Normy te są szczególnie istotne w kontekście rosnącej liczby przepisów dotyczących ochrony zdrowia i życia pracowników w miejscu pracy. Dodatkowo wiele branż ma swoje specyficzne normy, takie jak normy dotyczące maszyn budowlanych czy urządzeń stosowanych w przemyśle spożywczym.

Jakie są korzyści z zastosowania nowoczesnych rozwiązań w budowie maszyn roboczych

Wykorzystanie nowoczesnych rozwiązań w budowie maszyn roboczych przynosi wiele korzyści zarówno dla producentów, jak i użytkowników tych urządzeń. Po pierwsze, nowoczesne technologie pozwalają na zwiększenie wydajności produkcji poprzez automatyzację procesów oraz zastosowanie zaawansowanych systemów sterowania. Dzięki temu możliwe jest osiągnięcie większej precyzji oraz skrócenie czasu cyklu produkcyjnego. Po drugie, nowoczesne maszyny często charakteryzują się lepszą efektywnością energetyczną, co przekłada się na niższe koszty eksploatacji oraz mniejszy wpływ na środowisko naturalne. Ponadto zastosowanie innowacyjnych materiałów i technologii konstrukcyjnych pozwala na zwiększenie trwałości maszyn oraz ich odporności na uszkodzenia mechaniczne czy chemiczne. Również rozwój technologii IoT umożliwia monitorowanie stanu maszyn w czasie rzeczywistym, co pozwala na szybsze reagowanie na ewentualne awarie oraz optymalizację procesów serwisowych.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych oraz integracja sztucznej inteligencji w systemach sterowania maszynami. Dzięki temu maszyny będą mogły samodzielnie podejmować decyzje oparte na analizie danych zbieranych podczas pracy, co zwiększy ich efektywność i elastyczność w działaniu. Kolejnym ważnym trendem będzie rozwój technologii związanych z robotyką współpracującą, która umożliwi bezpieczne współdziałanie ludzi i robotów w jednym środowisku pracy. Również rosnące zainteresowanie rozwiązaniami ekologicznymi wpłynie na projektowanie maszyn o niższym zużyciu energii oraz mniejszej emisji szkodliwych substancji do atmosfery. Warto również zauważyć znaczenie cyfryzacji procesów produkcyjnych poprzez wykorzystanie chmury obliczeniowej oraz analizy big data do optymalizacji działań operacyjnych.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn roboczych

Aby skutecznie pracować przy budowie maszyn roboczych, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. W pierwszej kolejności kluczowa jest wiedza inżynieryjna dotycząca mechaniki, elektroniki oraz automatyki, która pozwala na projektowanie i analizowanie skomplikowanych systemów mechanicznych. Umiejętność posługiwania się nowoczesnymi narzędziami inżynieryjnymi takimi jak programy CAD/CAM jest równie istotna dla tworzenia precyzyjnych modeli 3D oraz dokumentacji technicznej. Również znajomość zasad zarządzania projektami może okazać się niezbędna do efektywnego planowania działań zespołu oraz terminowego realizowania celów projektowych. W kontekście pracy zespołowej ważna jest umiejętność komunikacji oraz współpracy z innymi specjalistami z różnych dziedzin, co pozwala na lepsze koordynowanie działań i wymianę pomysłów.